Introduzione

I prototipi (dal greco πρωτότυπος ‘prototipos’ cioè ‘primo modello’) vengono spesso intesi come modelli approssimati o parziali di un sistema che vogliamo sviluppare (fase di progettazione) e la loro realizzazione rappresenta molto spesso uno stadio fondamentale nel processo di produzione. Ma possono anche essere considerati prototipi anche i modelli fisici realizzati in un solo esemplare (o almeno in un piccolo numero) a scopi diversi da quelli produttivi, molto spesso per scopi di studio o di analisi.

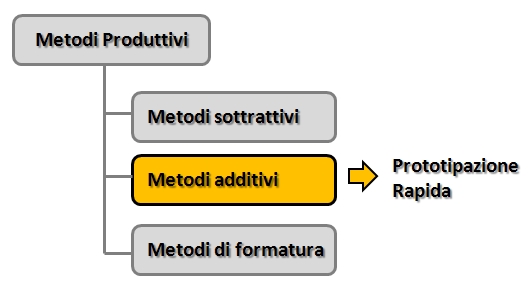

Per la realizzazione di un prototipo, la metodologia classica è quella che fa fede alla concezione industriale di metodologia produttiva meccanica: la lavorazione del materiale di partenza per asportazione di truciolo (metodi sottrattivi). Anche la produzione tramite formatura (applicando forze meccaniche o termiche al materiale di partenza per produrre l’oggetto per deformazione) fa uso di stampi che a loro volta vengono generati per metodologie sottrattive.

In questi ultimi anni in realtà sta prendendo sempre più piede l’approccio completamente opposto: cioè la realizzazione di un prototipo utilizzando l’apporto graduale di materiale (metodi additivi) fino ad ottenere il modello fisico nella sua interezza. In genere ci si riferisce a questa concezione e alle tecnologie che la rendono possibile come prototipazione rapida.

La Prototipazione Rapida

La prototipazione rapida (RP) è quindi l’insieme di tutte le tecnologie che rendono possibile la produzione di un prototipo in poche ore e con estrema facilità, riducendo inoltre anche i costi di realizzazione.

Spesso la prototipazione rapida viene anche utilizzata per la realizzazione di master da utilizzare nella creazione di stampi per la produzione di oggetti in serie.

Generalmente si parte da un modello 3D realizzato con un software CAD (Computer Aided Design) tridimensionale. Passando per varie fasi e sottoponendo il modello a diverse procedure, si arriva a “tradurlo” in un modello fisico e reale: il prototipo.

Per la “traduzione” da modello matematico a modello fisico abbiamo quindi a disposizione tutta una serie di nuove tecnologie altamente innovative che si basano sempre sul principio dei metodi additivi di produzione.

- Stereolitografia (SLA)

- Sinterizzazione Laser (SLS)

- Modellazione a deposizione fusa (FDM)

- Laminated Object Manufacturing (LOM)

- InkJet Printing Techinques

Comunque, qualunque sia la tecnica attuata, il processo di prototipazione rapida passa attraverso vari stadi comuni a tutte le tecniche.

- Progettazione con CAD 3D

- Generazione file STL

- Orientamento e generazione dei supporti

- Slicing

- Realizzazione (Stampa 3D)

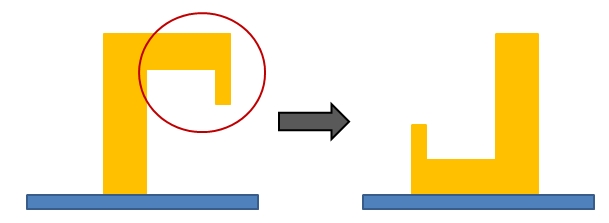

- Rimozione dei supporti, pulizia, finitura

Progettazione con CAD 3D

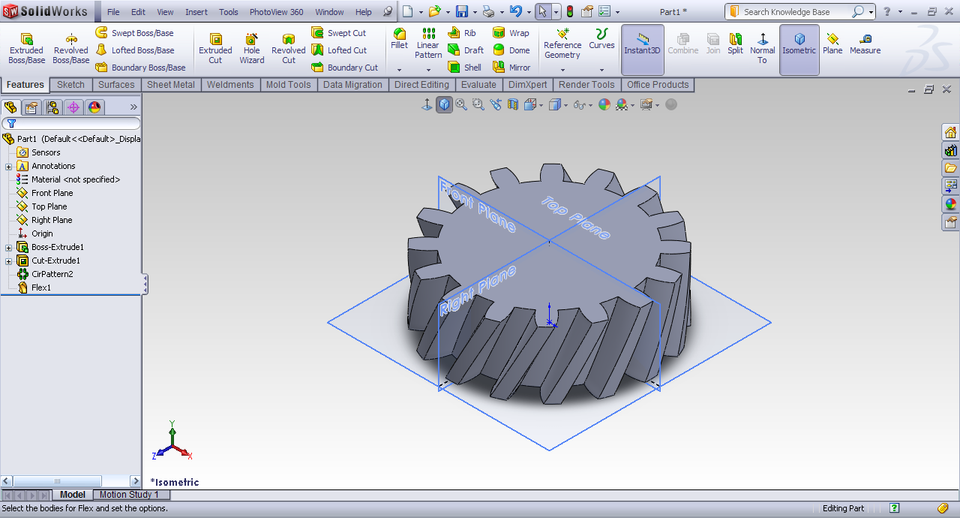

Per la creazione dei modelli tridimensionali che andranno poi a costituire fisicamente l’oggetto desiderato si fa uso di sistemi CAD tridimensionali. Questi sistemi non sono altro che software altamente specializzati nel disegno, progettazione e realizzazione di modelli matematici.

Generalmente i file che vengono generati dai tantissimi CAD che si trovano a disposizione (commerciali e free) hanno altrettanti formati di uscita. Comunque per la prototipazione rapida, il formato a cui possiamo fare riferimento è il formato STL (Standard Triangulation Language) che ormai è diventato lo standard per questo genere di modelli.

Il modello tridimensionale viene convertito in un modello Mesh nel quale la superficie esterna viene approssimata attraverso triangoli di dimensioni diverse a seconda della risoluzione richiesta. Maggiore sarà la risoluzione, minore saranno le dimensioni dei triangoli, migliore sarà il profilo del modello, maggiore saranno le risorse e i tempi di calcolo che richiederà il modello.

Orientamento e generazione dei supporti

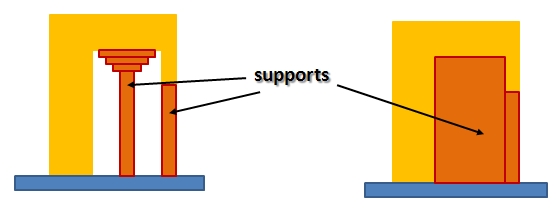

Come vedremo in seguito tutte le tecniche di prototipazione rapida si basano sulla stampa di un oggetto solido addizionando tra di loro uno strato dopo l’altro. Quindi l’oggetto dovrà essere prodotto dalla base fino alla sommità considerando come strato di stampa ogni sua sezione. Uno dei problemi fondamentali è che ciascuna sezione per essere prodotta correttamente deve essere supportata dallo strato prodotto precedentemente, e quindi se il modello presenta delle sporgenze sarà praticamente impossibile applicare gli strati superiori senza l’ausilio di supporti. Inoltre, la quantità di supporti richiesti e la qualità della stampa dipendono moltissimo dalla scelta dell’orientamento con cui vogliamo stampare l’oggetto. Infatti, dato che la stampa va dal basso verso l’altro, a seconda della sua forma più o meno irregolare, la scelta di un orientamento particolare può facilitare moltissimo il processo di stampa e diminuire il numero di supporti necessari.

La generazione dei supporti comunque, è un operazione che viene effettuata da software specializzato in questo genere di operazioni; spesso sono dei veri e propri plugin da integrare all’interno del software CAD. Le parti di supporto alla fine saranno delle parti aggiuntive al nostro modello che verranno stampante insieme al nostro modello e che nel processo di finitura dovranno essere rimosse.

Con alcune tecniche il supporto può essere costituito da un materiale diverso rispetto a quello dell’oggetto interessato e questo proprio per facilitare successivamente la sua rimozione. Inoltre a seconda della tecnica o della natura del materiale impiegato questi supporto potranno essere sia totalmente riempitivi dei volumi non occupati dal nostro modello o essere minimizzati (sotto forma di colonne).

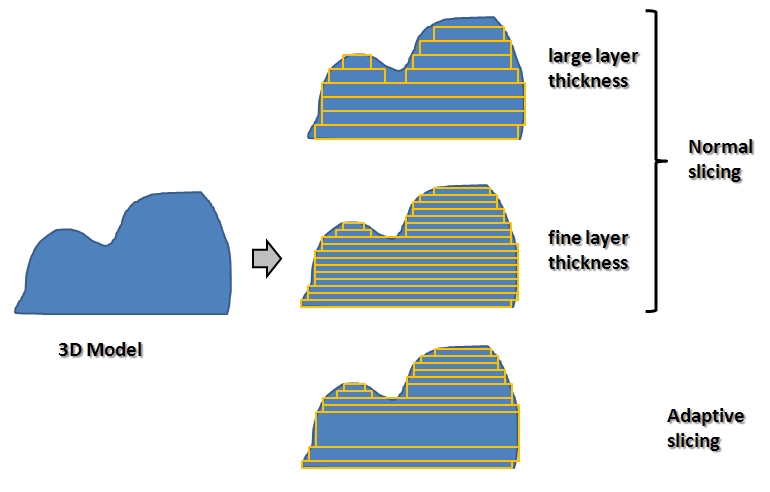

Slicing

Tutte le tecniche di prototipazione rapida si basano sul concetto di deposizione di strati di materiale partendo dal basso, fino a formare il solido nella sua interezza. Quindi qualsiasi sia il modello tridimensionale che vogliamo produrre sarà necessario scomporlo in lamine di materiale, ciascuna delle quali avrà una forma diversa. Questo processo viene chiamato slicing.

Anche questo processo come quelli precedenti viene eseguito da dei software specifici che sono in grado di ottimizzare e generare tutti gli strati di cui sarà composto il modello tridimensionale. Anche per effettuare questa operazione ci sono diverse metodologie e algoritmi.

Infatti a seconda dello spessore degli strati, l’effetto a scalino delle superfici curve si farà più o meno evidente. Minore sarà lo spessore di ciascuno strato, migliore sarà la stampa delle superfici curve. Però aumenteranno di ugual misura anche i tempi e le risorse necessarie. Inoltre lo spessore degli strati è un fattore delimitato dalla tecnica di prototipazione rapida con cui decideremo di effettuare la stampa. Se la tecnica, o meglio lo strumento con cui effettuiamo tale stampa, è in grado di realizzare strati di spessori diversi, allora una buona metodologia da applicare al processo di slicing è lo slicing adattivo.

Infatti, se stabiliamo uno spessore specifico per ciascun strato, durante lo slicing potremo notare che alcuni strati adiacenti avranno la stessa forma. In questo caso perchè perdere tempo a deporre più strati uguali uno sopra l’altro se è possibile deporne uno solo? Inoltre minore sarà lo spessore degli strati scelti maggiore sarà la probabilità di trovare strati sovrastanti aventi la forma comune. In questo caso la tecnica di slicing adattivo è veramente la più efficace.

Tecniche di realizzazione di un prototipo

Una volta creato il modello tridimensionale del prototipo con la tecnologia CAD, generati i supporti ed effettuato lo slicing, possiamo passare alla realizzazione fisica del nostro modello, o meglio la stampa di un prototipo. Oggigiorno sono disponibili moltissime tecniche di prototipazione rapida con cui realizzare i nostri prototipi, ognuna delle quali aventi caratteristiche diverse. La scelta della tecnica sarà molto spesso dovuta sia allo scopo del prototipo sia alle risorse economiche di cui disponiamo.

Vediamo adesso le tecniche di prototipazione rapida che più comunemente si sono diffuse e che sono disponibili sul mercato.

Stereolitografia (SLA)

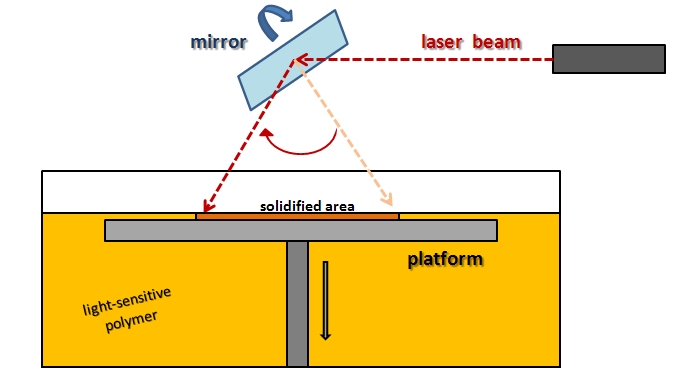

Questo metodo è considerato come il primo processo di prototipazione rapida che sia stato sviluppato (3D Systems, USA, 1986).

Una piattaforma che si può muovere verticalmente viene racchiusa in una vasca che poi successivanente viene riempita da una resina fotosensibile. Il punto di partenza della piattaforma è proprio il livello superficiale della resina. La piattaforma poi va via via scendendo con step di circa 0.1mm che andranno a costituire gli strati (layers) di cui sarà composto l’oggetto da produrre.

Infatti, la superficie della resina viene colpita da un raggio laser e i punti colpiti solidificheranno, portando così, strato dopo strato, alla formazione dell’oggetto solido.

Quando l’ultimo strato verrà completato, l’oggetto verrà rimosso dalla casca e ripulito dalla resina liquida.

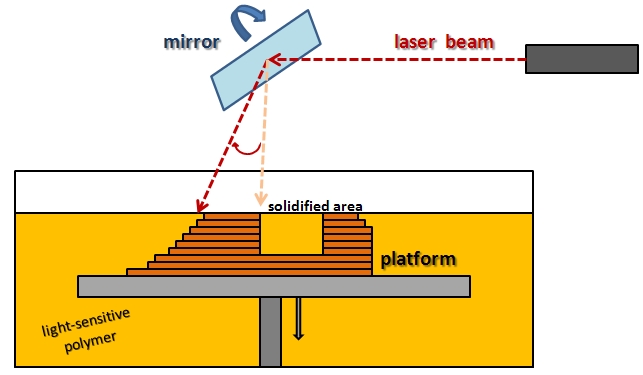

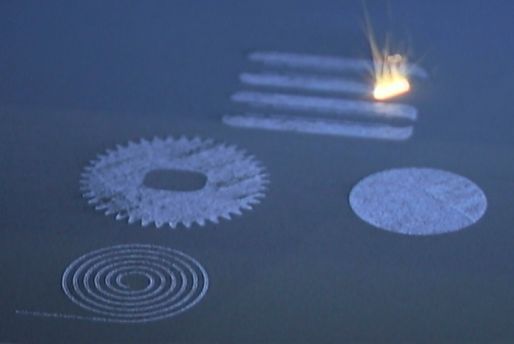

Sinterizzazione laser selettiva (SLS)

Questa metodologia è stata sviluppata nel 1989 (dalla DTM, USA). Rispetto alla stereolitografia, risolve molti problemi riguardo alla natura del materiale utilizzato per realizzare il prototipo. Con questa tecnica infatti è possibile utilizzare un gran numero di materiali, materiali che possono riprodurre le proprietà delle termoplastiche come il policarbonato e il nylon.

La sinterizzazione laser selettiva è una tecnica molto simile alla SLS ma invece di utilizzare una resina (liquido) fa uso di polveri. I principi di base sono gli stessi, anche qui abbiamo una piattaforma che dall’alto va via via abbassandosi strato dopo strato. Il laser questa volta andà a colpire la superficie della polvere contenuta nella vasca e nei punti colpiti andrà a fondere la polvere per poi solidificarsi, formando cosi il modello solido, strato dopo strato.

E’ importante aggiungere a questo punto la tecnica Direct Metal Laser Sintering (DMLS) che tra tutte le tecniche di prototipazione rapida è la più recente (EOS, Germania, Marzo 2012). E’ praticamente la Sinterizzazione laser con la produzione diretta di componenti metalliche.

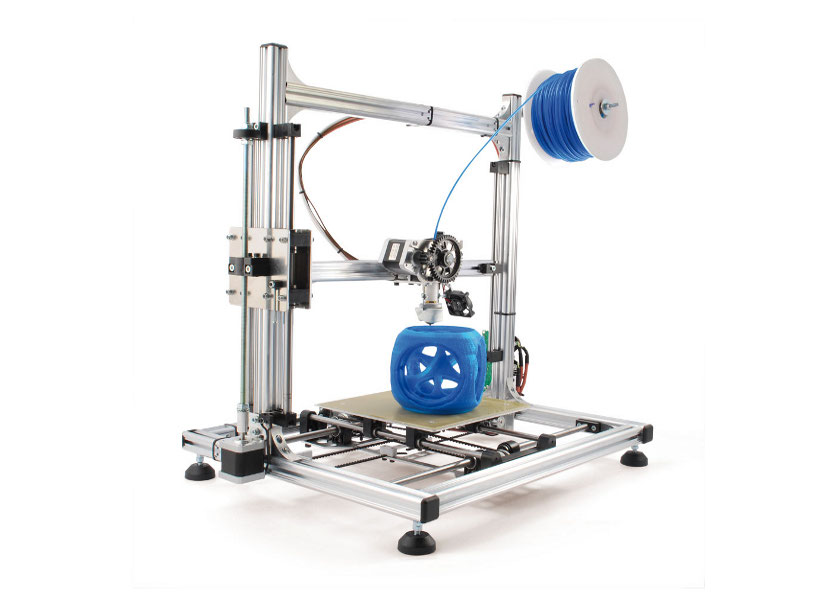

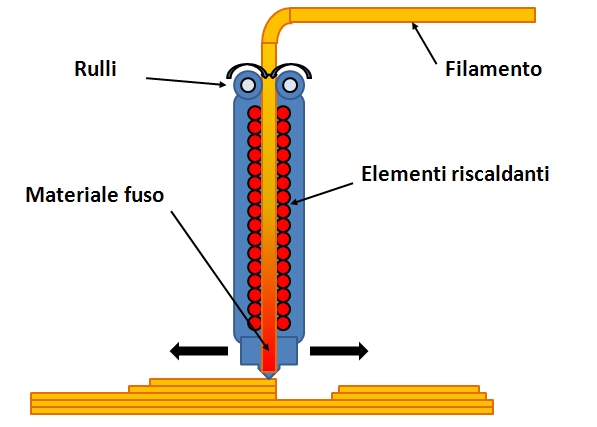

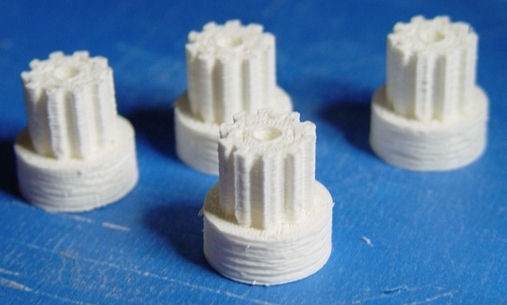

Modellazione a deposizione fusa (FDM)

Questa tecnica si basa su principi diverso rispetto alle tecniche viste finora. Realizzata per la prima volta alla fine degli anni 80, ma usata commercialmente solo dagli anni 90 è forse oggi la tecnica più comunemente nota e quella a cui ci riferiamo quando parliamo di stampanti 3D. Fa uso prettamente di materiali plastici standard (ABS, PC) sotto forma di filamenti avvolti in bobine.

La materia plastica a filamento viene fatta passare attraverso un ugello (estrusore) che la riscalda rendendola semi-fusa. Il materiale reso così malleabile viene deposto a strati su un piano mobile, e raffreddandosi pressoché all’istante si lega con il materiale sottostante e laterale. Strato dopo strato (che possono variare a seconda del modello, comunque sui decimi di millimetro) si andrà così a formare l’oggetto solido.

I vantaggi di questa tecnica sono ben visibili nella diffusione quasi casalinga delle stampanti 3D. La pulizia del processo (non lascia scorie, polvere o liquidi) accompagnata dal relativo basso costo, la facilità di impiego e le minori dimensioni della strumentazione per la stampa con questa tecnica sono stati i fattori fondamentali per il suo rapido successo. L’unico aspetto ancora da migliorare è che i prodotti ottenuti con questa tecnica sono ancora di qualità inferiore a quelli ottenibili con le altre tecniche sia di prototipazione rapida che quelle tradizionali.

Comunque il rapido sviluppo e diffusione di questa tecnica porterà certamente a miglioramenti graduali fino a raggiungere, se non superare, i livelli raggiunti dalle altre tecniche.

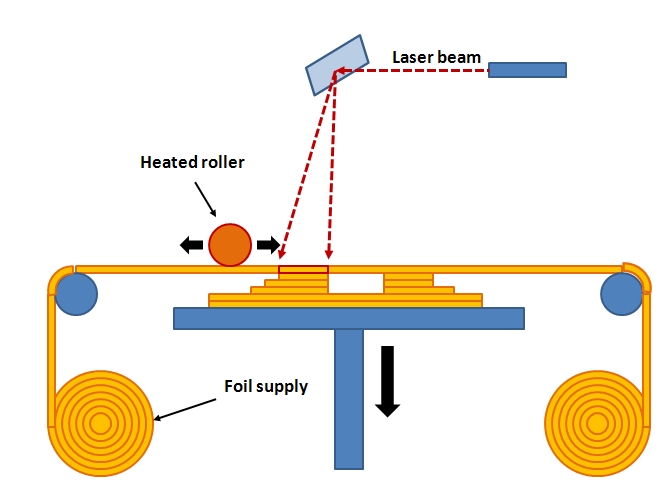

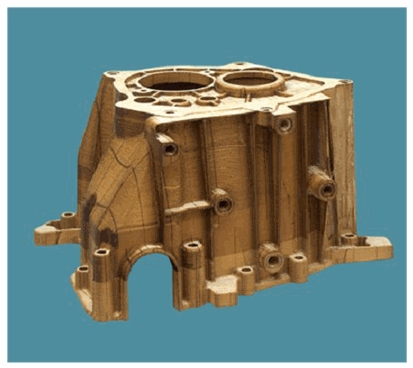

Laminated Object Manufacturing (LOM)

Sviluppata dalla Helisys Inc. questa tecnica consiste nella sovrapposizione graduale di lamine adesive di carta, plastica o metallo. Questi fogli vengono tagliati e incollati tra di loro appositamente, formando così, strato dopo strato l’oggetto fisico.

Il materiale prodotto da questa tecnica ha un aspetto molto simile al legno.

Anche se l’accuratezza di questa tecnica è inferiore alle altre, ha a suo vantaggio il basso costo del materiale utilizzato e la possibilità di costruire oggetti di grandi dimensioni.

Solid Ground Curing (SGC)

Sviluppata per la prima volta dalla Cubital Ltd. (1986), questa tecnica si basa sulla generazione dei vari trati sfruttando l’esposizione di questi ad una lampada UV ad alta potenza attraverso l’uso di opportune maschere. Il materiale (fotopolimero liquido) si solidifica quando viene esposto alla luce UV e quindi l’esposizione di alcuni punti parziali porta alla stratificazione solida di questo polimero fino a formare l’oggetto desiderato.

Questa tecnica è molto complessa e costosa e quindi è stata abbandonata.

Conclusioni

Devo concludere che questo argomento ci affascina un pò tutti, soprattutto ultimamente accarezziamo sempre più spesso l’idea di acquistare una stampante 3D a poco costo e mettersi lì a realizzare i nostri prototipi.

Con questo articolo ho voluto dare una veloce panoramica al contesto attuale della prototipazione rapida in modo da dare a tutti l’idea di cosa sia e di come oggi sia sempre più facile e accessibile la realizzazione di prototipi anche in ambito “domestico”.

Spero che con questo articolo vi abbia stuzzicato maggiormente la vostra curiosità e chissà…se siete esperti e/o avete avuto esperienze in questo campo, vi invito a tutti voi ad aggiungere le vostre conoscenze a questo articolo.

I miei complimenti ottimo articolo

Grazie ron! 🙂